아연 96% 건조도막을 함유한 단일팩, 용융용융 대체 방청성능

설명

ZINDN은 건조 필름에 96%의 아연 분진을 함유하고 철 금속의 음극 및 장벽 보호를 모두 제공하는 1팩 아연도금 코팅입니다.

용융아연도금의 대안적인 방청 성능을 발휘하는 고유한 시스템일 뿐만 아니라 이중 시스템 또는 3중 ZINDN 코팅 시스템의 프라이머로 사용할 수 있습니다.

광범위한 대기 환경에서 깨끗하고 거친 금속 기판에 스프레이, 브러싱 또는 롤링하여 적용할 수 있습니다.

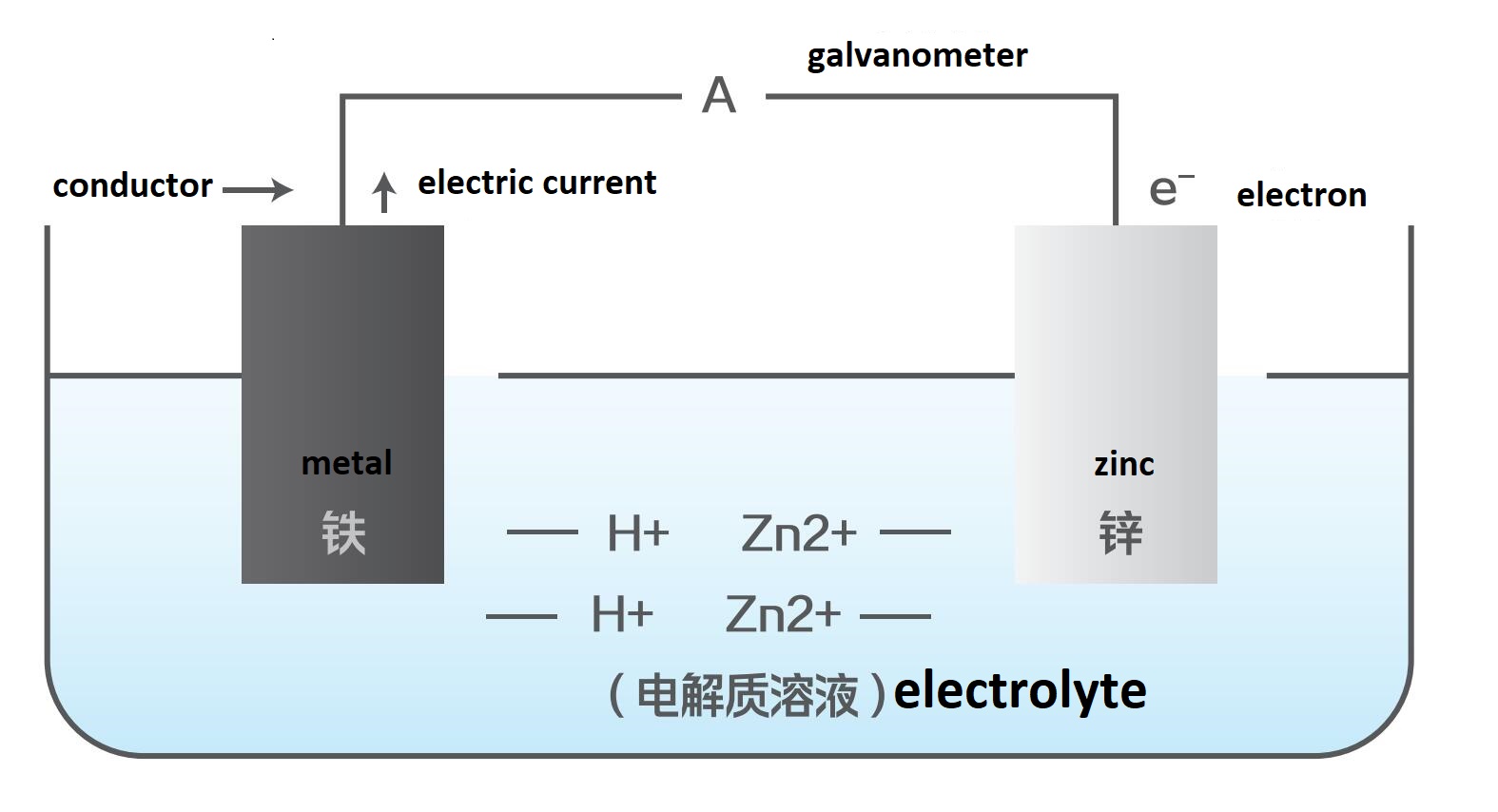

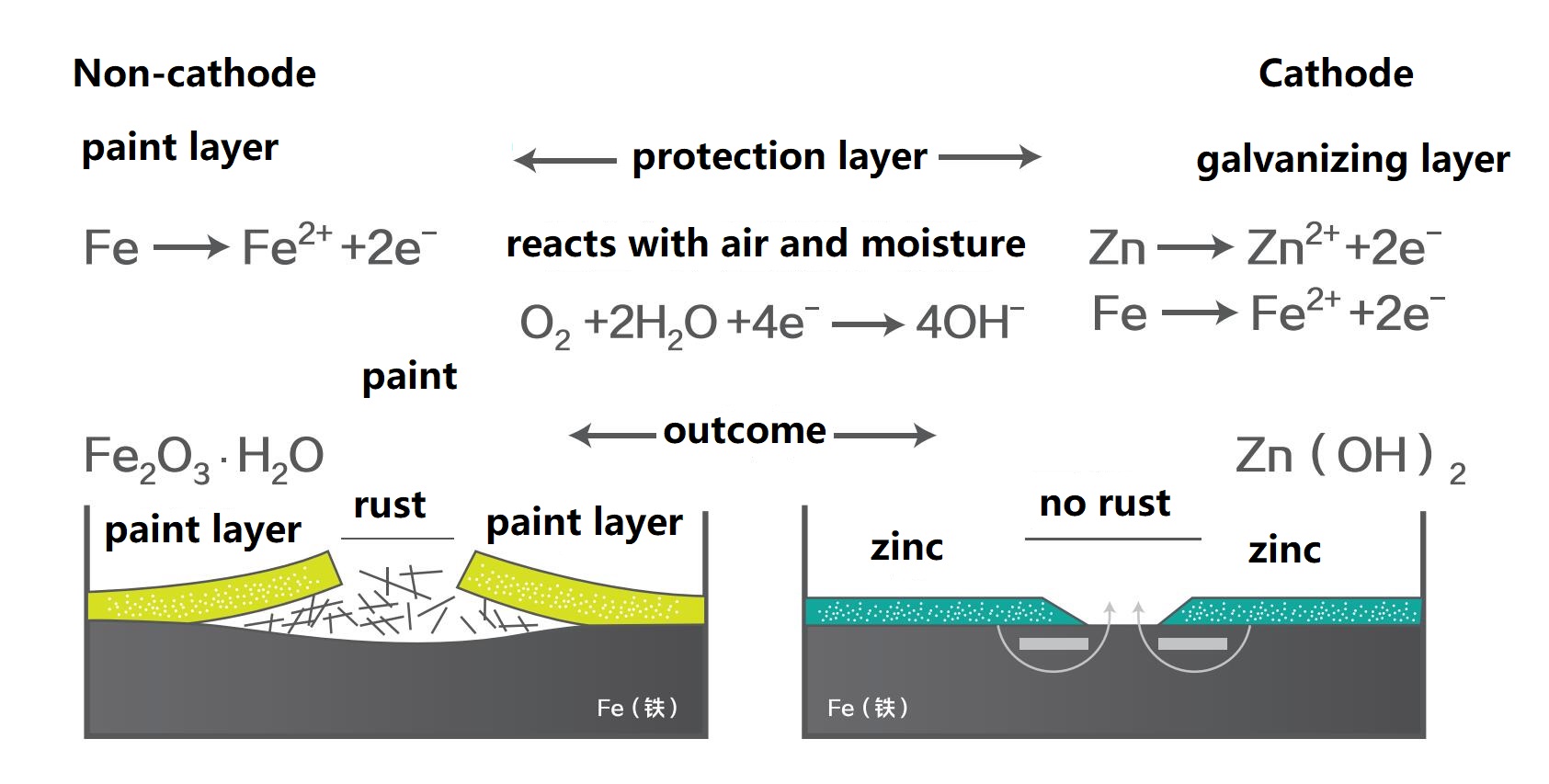

음극 보호

전기화학적 부식에서는 금속 아연과 강철이 서로 접촉하고 전극 전위가 낮은 아연을 양극으로 사용하여 지속적으로 전자를 잃고 부식되는 희생양극, 즉 희생양극;강철 자체가 음극으로 사용되어 전자만 전달하고 자체적으로는 변하지 않으므로 보호됩니다.

ZINDN 아연 도금층의 아연 함량은 95% 이상이며 사용된 아연 분진의 순도는 99.995%로 높습니다.아연 도금층이 약간 손상되더라도 아연층 아래의 철은 아연이 완전히 소모될 때까지 녹슬지 않으며 동시에 녹의 확산을 효과적으로 방지할 수 있습니다.

장벽 보호

특수한 반응 메커니즘으로 인해 ZINDN 아연도금층은 적용 후 시간 경과에 따라 자체 밀봉되어 조밀한 장벽을 형성하고 효과적으로 부식 요인을 격리하며 부식 방지 능력을 크게 향상시킵니다.

ZINDN은 두 가지 부식 방지 특성을 하나로 결합하여 기존 코팅의 안료 기반 비율의 한계를 극복하고 우수한 장기 부식 방지 능력을 얻습니다.

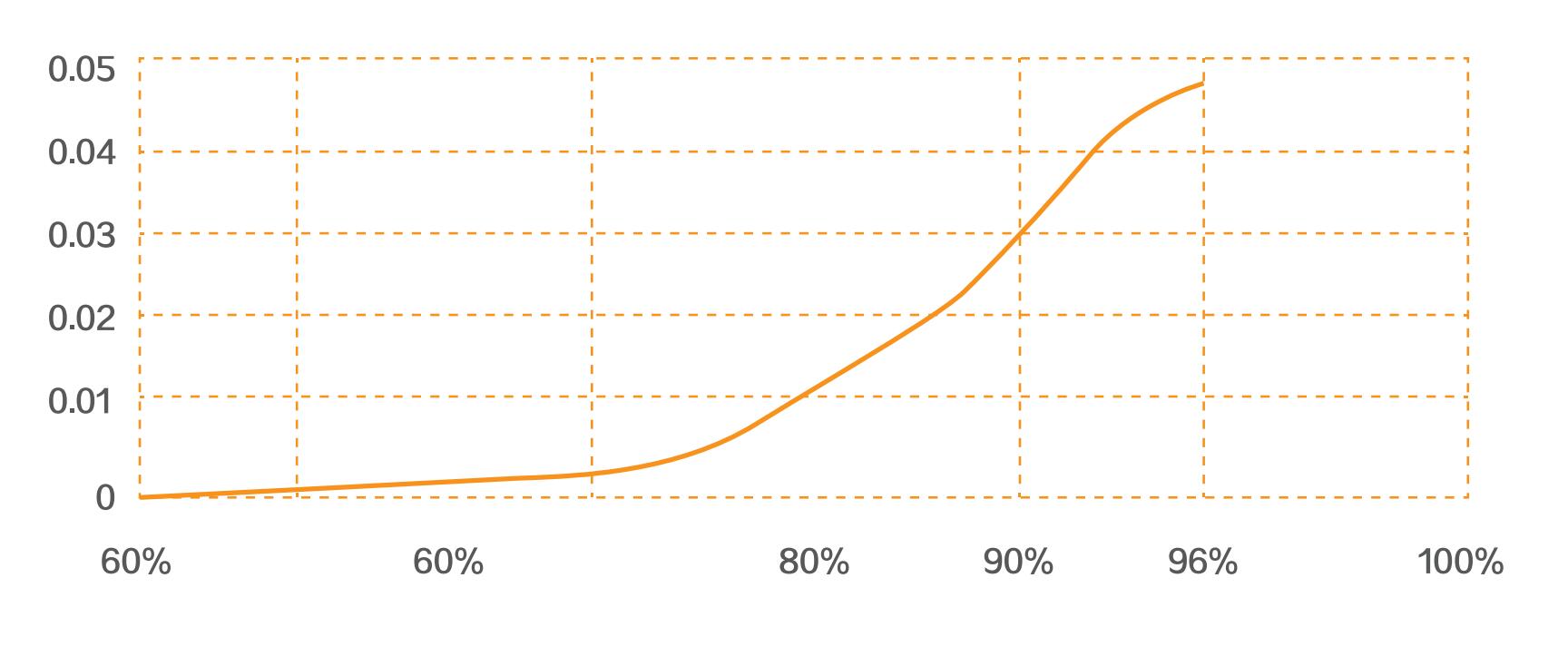

ZINDN 아연 도금 층 건조 필름의 95% 아연 분진, 부식 전류 밀도는 아연이 풍부한 코팅보다 훨씬 높습니다.

건조 필름층의 아연 분진이 증가함에 따라 부식 전류 밀도가 크게 증가하고 전기 화학적 부식 방지 능력도 크게 증가합니다.

ZINDN의 장점

장기 부식 방지

활성 + 수동 이중 보호 특성, 최대 4500시간의 염수 분무 테스트, 25년 이상의 부식 방지 수명을 쉽게 달성합니다.

강한 접착력

개발된 용융제 기술은 건조 필름에서 높은 아연 분진(> 95%)의 부착 문제를 완전히 해결했습니다.용융제의 질량 분율 4%는 아연 분진 중량의 24배를 견고하게 접착할 수 있으며 기판과 접착하고 최대 5Mpa-10Mpa까지 접착할 수 있습니다.

좋은 호환성

ZINDN은 단층으로 사용하거나 ZD 실러, 상도, 은아연 등의 2층 또는 3층 시스템으로 사용하여 다양한 환경 조건에서 오래 지속되는 방식 및 아름다운 장식에 대한 고객의 요구를 충족시킬 수 있습니다.

용접에 사용되는 균열 또는 탈락 없음

ZINDN은 아연도금층이 용접에서 쉽게 균열 및 낙하하는 산업 병목 현상을 해결하여 적용 품질을 보장합니다.

적용하기 쉬움

한 팩으로 스프레이, 브러싱 또는 롤링으로 도포할 수 있습니다.바닥에 가라 앉지 않고 건을 막지 않고 펌프를 막지 않고 편리하게 적용됩니다.

비용 효율적

용융아연도금 및 용사아연도금에 비해 친환경적이며 비용이 저렴하고 손질이 용이합니다.

수정과 재코팅 사이의 긴 간격, 에폭시 아연이 풍부한 코팅에 비해 낮은 수명주기 부식 방지 비용.

기술적 지표의 비교

| 안건 | 용융 | 용사 | ZINDN |

| 표면 처리 | 산세 및 인산염 처리 | Sa3.0 | Sa2.5 |

| 신청 방법 | 뜨거운 담그기 | 전기 아크 스프레이 아연;산소;B블록 핫스프레이 아연(알루미늄) | 스프레이, 브러싱, 롤링 |

| 신청 난이도 | 어려운 | 어려운 | 쉬운 |

| 현장 신청 | No | 제한이 있어 더 어려움 | 편리하고 유연한 |

| 에너지 소비 | 높은 | 높은 | 낮은 |

| 능률 | 용융아연도금 공장의 규모에 따라 | 용사 10m²/h; 아크 스프레이 50m²/h; | 에어리스 스프레이: 200-400m²/h |

| 환경과 안전 | 도금 용액은 다량의 독성 물질, 폐액 및 폐가스를 생성합니다. | 심한 아연 미스트와 먼지가 발생하여 직업병 유발 | 납, 카드뮴, 벤젠 및 기타 유해 물질이 없습니다.응용 프로그램은 페인팅과 동일하며 심각한 오염을 제거합니다. |

| 터치업 | 어려운 | 어려운 | 쉬운 |

ZINDN 코팅 시스템

단일 층:

권장 DFT: 80-120μm

듀플렉스 시스템:

1.Zindn (80-120μm) +실버 실러 30μm

2.Zindn(80-120μm) +은아연(20-30μm)

3.Zindn (60-80μm) + 분체 도장 (60-80μm)

복합 코팅

Zindn + 실러 + 폴리우레탄/플루오로카본/폴리실록산

Zindn DFT: 60-80μm

실러 DFT: 80-100μm

상도 DFT: 60-80μm

현장 신청

신청 전

ZINDN 신청 후

ZINDN 신청 절차

탈지 및 오염 제거

표면의 기름얼룩은 특수 세정제를 사용하여 저압 스프레이 또는 부드러운 솔로 닦아내고, 모든 잔여물은 담수건으로 헹구거나 잿물, 화염 등으로 처리한 후 중성이 될 때까지 담수로 헹굽니다.오일 얼룩의 작은 부분은 솔벤트로 문질러 닦을 수 있습니다.

표면 처리

표면의 녹, 돌기, 벗겨진 부분, 특히 녹슨 부분은 샌드블래스트나 전동공구, 수공구를 사용하여 제거하고 거친 부분은 용접으로 매끄럽게 합니다.

혼합물

ZINDN은 단일 구성 요소 제품입니다.배럴을 연 후 전동 공구로 완전히 저어야 합니다.

희석 비율 0-5%;온도와 스프레이 펌프 압력의 차이로 인해 시너의 실제 추가는 실제 상황을 기반으로 합니다.

애플리케이션

브러싱 및 롤링: 흘리지 않는 페인트 브러시 및 롤러 코어를 권장하며 십자형 방법을 사용하여 균일하게 코팅하여 침투가 양호하고 처짐 및 요철을 방지하는 데 주의하십시오.

분무: 약 1:32의 압축비로 펌프를 분무하고 분무 장비를 깨끗하게 유지하십시오.

Z형 노즐을 권장하며 스프레이 폭은 약 25cm, 노즐은 90°C에서 작업물에 수직, 건 간격은 약 30cm를 유지합니다.

2회 코팅층으로 분무할 것을 제안합니다. 첫 번째 표면이 건조된 후 두 번째 분무하고 건을 2회 왕복하고 요구 사항에 따라 지정된 도막 두께로 적용합니다.